铝合金焊丝是一种柱状强度相对较差的柔软材料,并且在熔融时对氢溶解度极敏感,因此,它在生产环境中的成功与否很大程度上取决于其在生产过程中所应用的方法和控制手段合理与否。对MIG铝焊丝性能影响最大的是表面抛光度、焊丝清洁度、焊丝直径控制程度以及焊丝翘距和螺旋情况。

一、表面抛光和清洁

铝合金焊丝表面抛光程度很大程度上取决于原铝材性能质量,其特性是影响铝合金焊丝性能的最大因素。通常铝合金焊丝由一个直径约9mm的铝丝再经拉拔加工而成。美国焊接协会的标准在很大程度上控制着这些焊丝的化学组分。然而焊丝制造商可能给自己在被规定范围内进行更严格的成分控制,来帮助其实现可控的生产性、焊接性,从而保证其焊接金属强度特性。

生产实践证明,丝棒的物理质量极为重要,产品中的杂质或间断能在整个生产过程中传递,从而导致最终产品质量严重低劣。为此,伊萨公司应用一种独特的刨削技术生产出光滑且清洁的表面,从而提高焊丝的送丝性能,并能通过X-射线检测的优质焊缝。这种刨削技术有效地去除了焊丝表层的不连续层,并且使最终产品避免产生因表而藏纳污垢而导致的焊缝气孔(见图1)。

严格控制和维护冲模质量对于连续生产出优质铝焊丝尤为重要。为了保证在整个拉丝过程中产生连续的优质表面,必须使用质量最好的拉丝冲模和专用润滑剂。因为不同铝合金需要有不同的工作特性,所以通常在生产过程中会对其进行中间热处理操作。这些中间热处理不仅是必要的,而且是保证具备合适的机械特性所必须的,从而获得优良的送丝特性。当拉拔到所期望的焊丝尺寸后,必须对铝焊丝进行清洁,这是个非常重要的步骤,这将在本质上决定成品是否能通过X-射线检测并达到焊接质量标准要求。另外,对清洁操作的监控也是非常重要的,伊萨在焊丝生产过程中进行严格的测试,以确保清洁程序持续有效。通常焊丝的检测是在拉拔、清洁和缠绕完成后进行。测试样品被焊接后,用X-射线来检测焊丝的完整焊接特性。

二、铝合金焊丝直径控制

除表面质量特征外,拉丝冲模质量和维护质量对保证精确控制焊丝直径和焊接连贯性都非常重要。

相对于AWS而言,伊萨是在更加严格的公差范围内来生产铝焊丝的。这种严格连贯的控制焊丝直径由此而产生的连续的电弧特性使最终用户受益良多。铝焊丝直径的微小差异都会使电弧特性产生巨大的变化,变化的结果就是以过高或过低的电流大小形式反映,两者都会产生多种形式的焊接缺陷。

伊萨对铝合金焊丝直径的严格控制(见图2)确保了稳定的焊接参数(即使在更换丝盘后),这一点在那些利用焊接工艺本身而非焊接工人对参数严格控制的自动焊上的应用,是一个非常重要的因素。

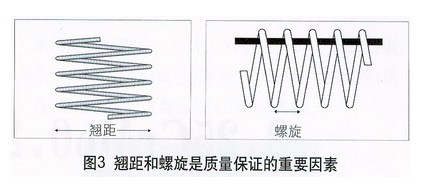

三、翘距和螺旋

缠卷铝合金焊丝具有连续性的翘距和螺旋能确保连续的电接触(见图3)、平滑的电弧特征和更连贯的焊透。AWS规格要求线轴上焊丝的翘距和螺旋不论是应用自动还是半自动焊接设备,都应该能够适合无间断的送丝。

绕在线轴上焊丝的翘距大小可用从线轴上取下的一圈焊丝进行测量。当从线轴上切下一段焊丝并放在平面上后,其应形成一个自由的圆形,直径在最小和最大直径之间。缠绕铝焊丝如果翘距不适当或不协调,将导致在焊接过程中焊丝与焊嘴之间电极接触的中断,这种情况的后果是降低电弧稳定性,而较差的电弧特性可能引起焊接不连续。

通过从线轴上取下的焊丝可用来测量绕在线轴上的铝焊丝的螺旋情况,焊丝取一圈以上,通常是3~4圈。当焊丝从线轴上切下后,应把其放在一个杆上,杆呈水平,焊丝圈垂直挂在杆上。两个焊丝圈之间的最大距离不应超过规定的最大尺寸。过多的螺旋会导致在焊接过程中,焊丝从导电嘴出来时将产生游离,使其接触不良。这种情况对于全自动焊接特别有害,如机器人焊接时可能导致未熔合及未焊透等焊接缺陷的产生。伊萨开发了满足最优要求的翘距和螺旋,并应用控制和检测手段对其进行校验和维护。

四、其他质量控制要点

铝焊丝制造过程中的全面质量控制要求必须在整个生产过程中对产品质量进行连贯的维护以及校验。伊萨使用一个基于ISO9001质量体系进行铝焊丝生产,这个体系是对美国焊接协会国家标准AWS A5.10《裸铝和铝合金焊接电极与焊条规范》的一个补充。

另外,许多认证协会每年都对产品质量和QA体系进行审查,例如Lloyd's造船登记、TUV Rheinland、DB、Det Norske Veritas和Germanischer Lloyd's,他们要求通过对受检样品的测试达到检验焊丝的目的,包括破坏性和非破坏性试验。

五、结语

对于那些关心焊接质量、致力于降低修复率及提高生产力的铝焊接制造商而言,应用优质铝合金焊丝是非常重要的。因为即使是影响铝合金焊丝质量的瑕疵,如清洁度、焊丝直径或表面状况所可能引起的问题,对那些追求持续合格的铝合金焊接件生产用户而言,都会导致极大的麻烦。

文章转载请注明转自《门窗幕墙英才网》